Ventajas y Desventajas de la sublimación (y cómo mitigarlas sin perder calidad)

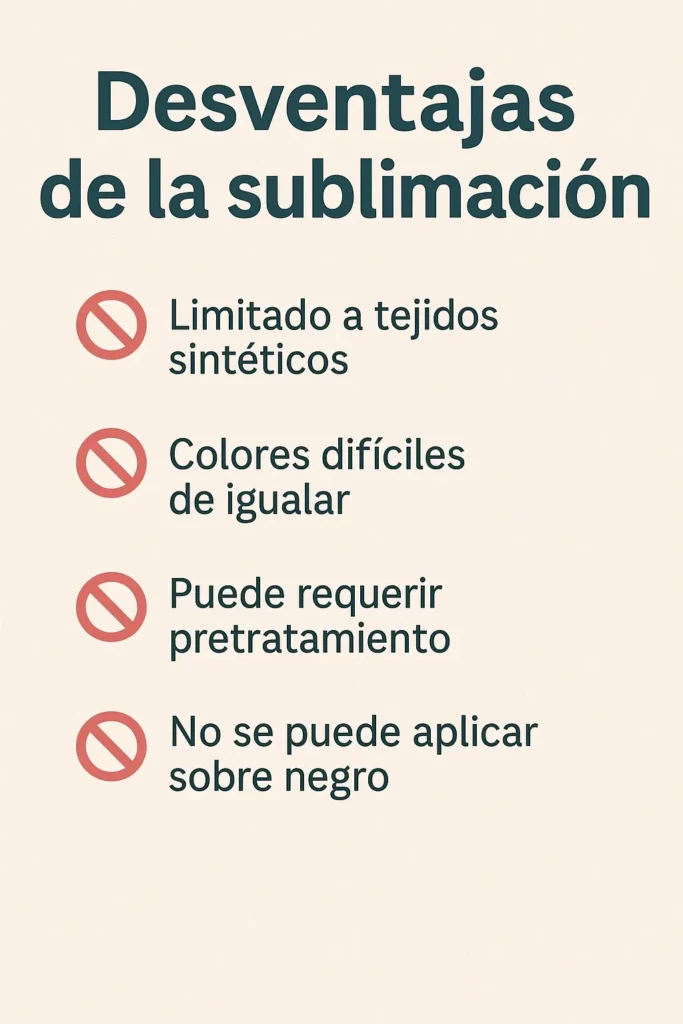

Si estás evaluando la técnica, conviene mirar primero sus límites reales. La sublimación enamora por el tacto cero y el full color, pero tiene desventajas claras: restricciones de material y color, ventana térmica estrecha, dependencia de insumos con coating y cuellos de botella en producción. Aquí las explico de forma práctica y, sobre todo, te digo cómo minimizarlas.

1) Exige materiales específicos y base clara

La sublimación no imprime blanco y necesita poliéster blanco o muy claro (en textil) o rígidos con coating de poliéster (tazas, aluminio, MDF, vidrio con recubrimiento).

Qué implica en la práctica:

- En algodón o bases oscuras, la sublimación directa no funciona (el diseño se apaga).

- Si el rígido no trae coating de calidad, los colores se ven lavados o irregulares.

- Tu catálogo de blanks debe limitarse a materiales sublimables; no todo lo que parece “similar” sirve.

Cómo mitigarlo: para prendas oscuras o algodón, usa vinil sublimable blanco como base, o considera DTF/serigrafía cuando el proyecto lo pida. En rígidos, compra solo blanks con ficha técnica y proveedores consistentes.

2) Ventana térmica estrecha = mermas por calor o presión

La transferencia depende de temperatura + tiempo + presión en rangos relativamente ajustados. Cualquier desvío genera:

- Ghosting (sombras/doble borde) por micromovimiento del papel.

- Brillos/amarilleo en textiles o manchas en rígidos por sobrecalentamiento.

- Zonas pálidas en bordes o cerca del asa (tazas) cuando hay puntos fríos o presión irregular.

Cómo mitigarlo: mide la temperatura real con termómetro de contacto (las prensas suelen errar ±5–10 °C), fija recetas por producto y estandariza sujeción (cinta térmica, retiro vertical, papel siliconado limpio). Esto baja drásticamente la merma.

3) Dependencia de perfiles ICC y consistencia de insumos

El color “bonito” no es plug-and-play. La mezcla tinta + papel + impresora cambia la curva de color:

- Sin un perfil ICC adecuado (y bien aplicado), aparecen dominantes y colores apagados.

- Cambiar de marca de tinta o papel sin re-perfilar provoca inconsistencias entre pedidos.

Cómo mitigarlo: trabaja en sRGB/300 ppp, deja que tu software gestione el ICC y desactiva correcciones en el driver (evita doble perfilado). Cuando cambies tinta/papel, instala su ICC y repite pruebas antes de producir.

4) Limitaciones en algodón y prendas de alto estrés

En algodón directo no fija; en textiles muy elásticos o oscuros el resultado es pobre sin ayudas:

- Si recurres a vinil sublimable para resolver, añades tacto y pasos.

- En deporte con sudor/estiramiento extremos, algunos acabados pueden perder viveza con el tiempo si la base no es poliéster de calidad.

Cómo mitigarlo: confirma composición (≥ 65–100% poliéster para mejor resultado), usa tejidos técnicos adecuados y, en algodón u oscuro, define expectativas con el cliente (vinil sublimable/DTF según uso).

5) Cuellos de botella en producción y escalabilidad

A diferencia de procesos en línea (p. ej., serigrafía automática), la sublimación depende de prensa/horno:

- Los ciclos son secuenciales (cada prenda o taza ocupa minutos de máquina).

- La productividad real depende de tu número de prensas, del área y de lo que tardes en montar/desmontar.

Cómo mitigarlo: optimiza el flujo (plantillas, panelización, dos operarios alternando), utiliza horno con banda para tazas en lote y, si escalas textil, valora calandra para rollo a rollo.

6) Costes ocultos: mantenimiento, resistencias y energía

No es solo tinta y papel:

- Resistencias de tazas y placas se degradan; aparecen zonas frías que generan bandas.

- La energía consumida por prensas/horno no es despreciable, especialmente en tandas largas.

- El mantenimiento (limpieza de plancha, cambio de resistencias, calibración) afecta costo y calidad.

Cómo mitigarlo: agenda mantenimiento preventivo, precalienta con piezas dummy y lleva un registro de consumo y recambios. Cambiar a tiempo la resistencia sale más barato que reimprimir lotes.

7) Curva de aprendizaje y control de calidad

La técnica en sí es sencilla, pero lograr consistencia requiere método:

- Sin pieza patrón y checklists, la variación entre turnos/operarios aparece.

- El “marco” del papel, bordes pálidos y la suciedad en la mesa se traducen en retrabajos.

Cómo mitigarlo: usa checklists visibles (limpieza, preprensa, sujeción, parámetros, retiro vertical), conserva una pieza patrón por producto/lote y estandariza plantillas de colocación.

8) Comparada con otras técnicas: dónde pierde

- Frente a serigrafía: en algodón oscuro, tirajes altos de 1–2 colores (logo grande), la serigrafía es más rápida, opaca y rentable.

- Frente a DTF: cuando necesitas blanco sobre oscuros o prendas variadas (algodón/poliéster), DTF elimina el límite del poliéster y mantiene detalle, a costa de mayor tacto.

Cómo mitigarlo: elige la técnica por proyecto. Usa sublimación donde brilla (poliéster claro, fotos, full color, rígidos con coating) y deriva a serigrafía/DTF cuando haya blancos opacos u oscuros en volumen.

9) Riesgo de expectativas irreales con el cliente

Si no explicas límites, llegan devoluciones:

- El cliente espera “el mismo color de su pantalla”: olvida que la pantalla es RGB y la impresión va a poliéster.

- Cree que cualquier taza “blanca” sirve: no todas son sublimables.

Cómo mitigarlo: establece tolerancia de color, ofrece muestra en pedidos grandes y entrega instrucciones de cuidado (lavado del revés en textil; lavado suave en tazas).

10) Cómo convertir cada desventaja en una ventaja operativa

- Material/base clara → Vende full color con tacto cero en poliéster; para oscuro, ofrece packs con vinil sublimable o DTF según la prenda.

- Ventana térmica → Estandariza recetas y usa termómetro; baja mermas y presume consistencia en tus fichas.

- ICC/consistencia → Diferénciate con color calibrado: tu rojo/negro “de referencia” fideliza.

- Cuellos de botella → Horario por lotes, horno para wraps 360°, flujo en “U” y plantillas para acelerar montaje.

- Costes ocultos → KPIs de merma y tiempo de ciclo; cambia resistencias a tiempo.

- Expectativas → Onboarding de cliente: limita sorpresas y mejora reseñas.

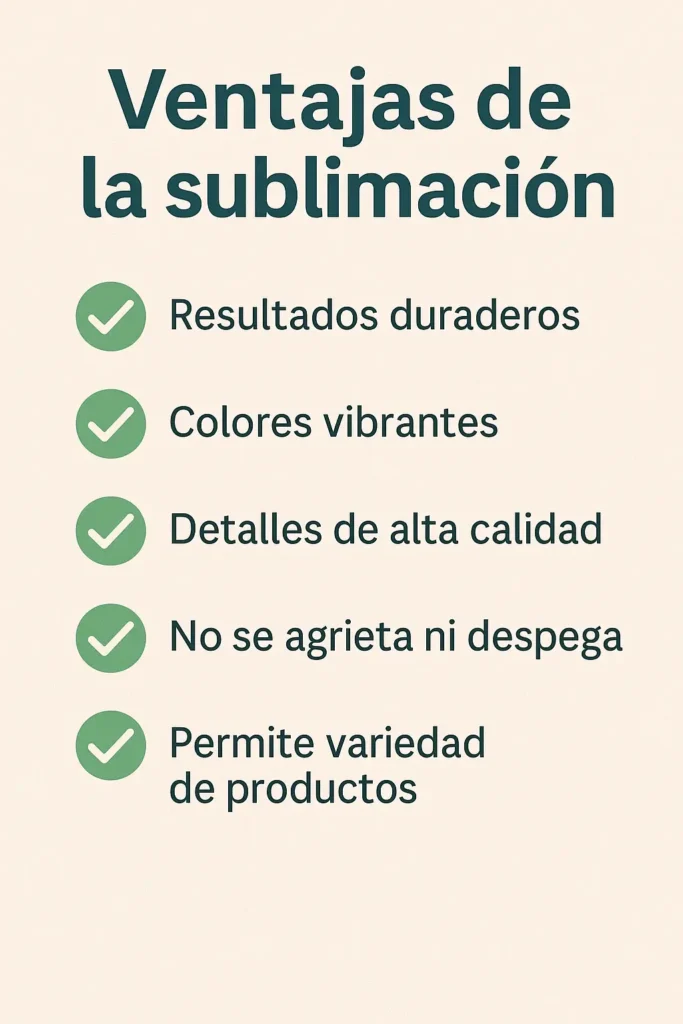

¿Cuándo la sublimación sí es imbatible?

- Poliéster blanco/claro con fotografías o degradados: detalle fino y tacto cero.

- Personalización unitaria (nombres, números, regalos) sin costos de matrices.

- Rígidos con coating (tazas, aluminio, MDF): colores vivos y permanentes cuando el blank es bueno.

Conclusión

Las desventajas de la sublimación existen y no conviene minimizarlas: base clara y polímero compatible, ventana térmica ajustada, dependencia de ICC y cuellos de botella. La clave está en elegir bien el proyecto, estandarizar el proceso y educar al cliente. Con eso, lo que parecía un límite se transforma en propuesta de valor: color fiel, tacto cero y personalización rentable en el terreno adecuado.