Como estampar gorras con plancha plana (paso a paso y sin quemarlas)

Estampar gorras con plancha plana es totalmente posible si eliges la gorra correcta, preparas bien la copa (curvatura) y controlas la energía térmica real (temperatura/tiempo/presión). Aquí tienes un flujo práctico para lograr resultados limpios en gorras trucker/foam de poliéster y recomendaciones cuando trabajes con otros tipos.

Qué gorras funcionan mejor (elige bien antes de prender la plancha)

- Trucker/foam (frente de poliéster + malla): las más amigables para sublimación con plancha plana; la espuma ayuda a recibir presión uniforme.

- 5 paneles sin costura central: facilitan un frente liso.

- 6 paneles con costura en medio: se pueden estampar, pero la costura estorba y deja zonas pálidas; exige más “relleno” y cuidado.

- Algodón 100% u oscuros: la sublimación directa no fija; usa DTF o vinil textil (HTV) si necesitas estos materiales/colores.

Equipo e insumos mínimos

- Plancha plana (38×38 cm o similar), bien calibrada.

- Impresora con tintas de sublimación, papel de sublimación y cinta térmica (si vas a sublimar).

- Relleno para la copa: “pressing pillow”, esponja densa o toalla doblada que mantenga la curvatura.

- Protecciones: hoja de teflón o papel siliconado para cubrir el área; guantes térmicos.

- Accesorios: regla/cinta métrica, cutter/guillotina, rodillo quitapelusa.

- Gestión de color: diseña en sRGB (300 ppp) y deja que la aplicación gestione el color con tu perfil ICC (driver sin correcciones).

Preparación del diseño y plantilla

- Área útil del frente: suele rondar 10–12 cm de ancho × 6–8 cm de alto (varía por modelo). Mide tu gorra real.

- Deja márgenes respecto a las costuras para evitar zonas frías.

- Si haces “cover” casi a borde, considera rasgar el canto del papel (en vez de corte recto) para difuminar marcas.

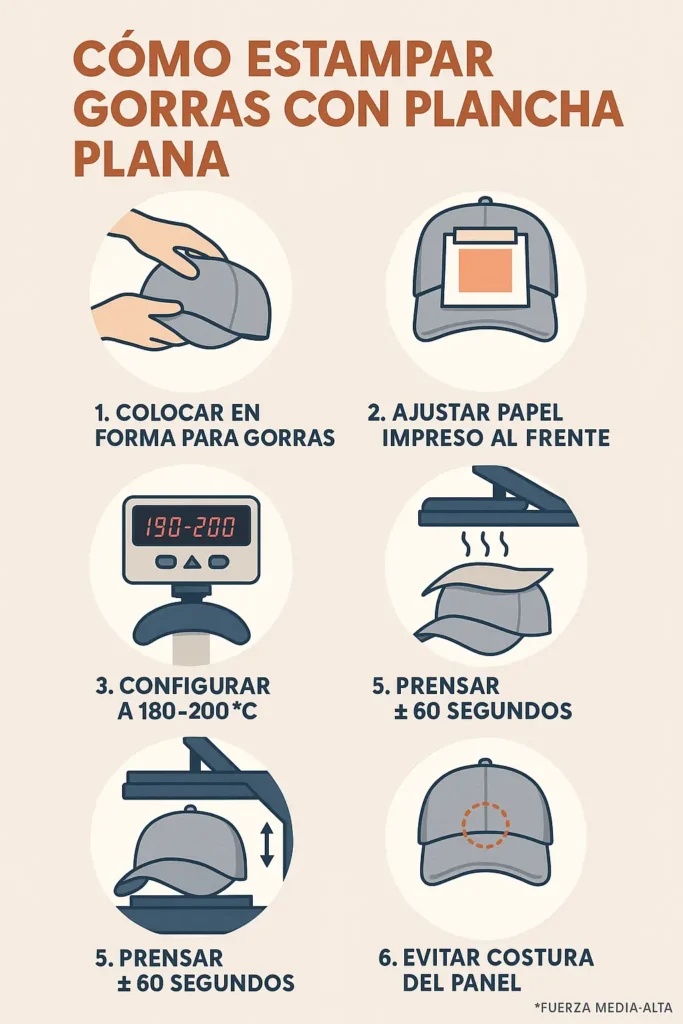

Paso a paso: sublimación en gorra trucker con plancha plana

- Prepara la gorra

Desabrocha y quita polvo/pelusas (rodillo). Introduce el relleno dentro de la copa para que el frente quede tenso y curvo. Asoma la visera fuera del borde de la plancha (no la aplastes para evitar deformaciones). - Preprensa

Cubre con teflón y preprensa 5–8 s a presión baja-media. El objetivo: expulsar humedad y “asentar” la superficie. - Alinea el arte

Coloca el papel impreso en espejo sobre el frente; ténsalo siguiendo la curvatura y fija con 2–3 tiras de cinta térmica (arriba, abajo y unión). Evita tensiones diagonales que provocan ghosting. - Configura receta base

Como punto de partida fiable para frente poliéster/foam:- 185–190 °C

- 50–60 s

- Presión media-baja (que cierre firme sin aplastar la espuma)

- Transfiere

Cubre con teflón/papel protector y cierra. No muevas la gorra hasta terminar el ciclo. - Retira en vertical y enfría

Levanta el papel en vertical (sin arrastrar) para evitar sombras. Deja enfriar al aire con la copa aún rellena unos segundos para que no se deforme. - Control de calidad

Revisa uniformidad, bordes y que no haya “marco” del papel. Si detectas banda pálida cerca de una costura, ajusta relleno/posición o añade +5 s en el siguiente intento.

Variantes y ajustes habituales

- Panel rígido o front panel más grueso: puede requerir +5–10 s o +5 °C.

- Costura central molesta: sube un poco la presión y usa un relleno que “abrace” la costura para que toque el calor; si queda pálido justo ahí, reposiciona el diseño ligeramente descentrado (tendencia actual permite asimetrías).

- HTV en algodón/mezcla: sigue la receta del vinil (p. ej., 150–160 °C × 10–15 s, presión media y pelado en caliente/templado según fabricante). Coloca molde/relleno igualmente para salvar la curvatura.

Tiempo y temperatura orientativos (guía rápida)

- Trucker/foam poliéster (sublimación): 185–190 °C × 50–60 s · presión media-baja.

- Panel poliéster más denso: 185–195 °C × 60–70 s · presión media.

- HTV estándar: 150–160 °C × 10–15 s · presión media (consulta tu vinil).

Ajusta siempre a tu plancha real (usa termómetro de contacto: muchas pantallas marcan ±5–10 °C).

Trucos para no dejar marcas, brillos ni bandas pálidas

- Relleno adecuado: el frente debe quedar convexo y firme. Sin esto, siempre habrá zonas frías.

- Borde del papel: rasgarlo ayuda a evitar la “marca de marco”, sobre todo si el foam es delicado.

- Presión justa: demasiada brilla la tela/foam; poca crea zonas tímidas.

- Visera fuera de calor: deja que la visera “cuelgue” del borde de la plancha; si la aplastas, se deforma.

- Cinta térmica: que el papel no se mueva. El 90% del ghosting es micro-desplazamiento al abrir.

- Mismas condiciones por lote: si haces 10 gorras, misma receta, misma posición y mismo relleno.

Errores comunes (y cómo arreglarlos rápido)

- Ghosting (doble contorno): faltó sujeción o retiraste en diagonal.

Solución: más cinta, retiro vertical, relleno más firme. - Banda pálida en costura o borde: zona sin contacto total.

Solución: relleno que empuje detrás de la costura o sube presión ligeramente; añade +5 s. - Brillos o “pisón” marcado: exceso de presión/temperatura.

Solución: baja −5 °C o la presión; protege con papel siliconado en vez de teflón si ves “hot spots”. - Color tímido pese a buen ajuste: papel de baja liberación o energía térmica insuficiente.

Solución: papel 100–120 g/m² si tienes fondos sólidos y verifica la temperatura real de la plancha. - Diseño “torcido” a simple vista: alinear con eje central de la gorra, no con la costura si viene sesgada; usa regla y marca guía muy ligera.

¿Cuándo conviene una prensa específica para gorras?

La prensa curvada para gorras ofrece contacto homogéneo en la copa y reduce la prueba-error, sobre todo con 6 paneles y frentes altos. Si vas a producir en volumen, la diferencia en consistencia y velocidad compensa. Aun así, con plancha plana y rellenos correctos puedes lograr resultados comerciales muy sólidos.

Cuidados para el cliente final (protegen tu margen)

- Limpieza suave (paño húmedo) y evitar cloro/químicos agresivos.

- No exponer a altas temperaturas prolongadas (autos al sol extremo).

- No planchar la zona estampada; si hace falta, cubrir y baja temperatura.

Listo para producir en serie: checklist de 1 minuto

- Gorra trucker/foam o panel poliéster adecuado.

- Relleno que mantenga curvatura + visera fuera del calor.

- Papel y tintas consistentes + ICC correcto (la app gestiona color).

- Receta probada en tu plancha (T/tiempo/presión verificados).

- 1–2 piezas de prueba guardadas como pieza patrón.

Conclusión

Estampar gorras con plancha plana funciona cuando dominas tres claves: elección de gorra compatible, curvatura estable con relleno y energía térmica real bien medida. Empieza con trucker/foam de poliéster, receta 185–190 °C × 50–60 s y presión media-baja; sujeta bien el papel, retira en vertical y documenta tu receta. Con ese método, los resultados son repetibles y listos para vender.