¿Cómo hacer pulseras sublimadas? (guía práctica de taller)

Las pulseras sublimadas son un producto rápido, rentable y muy versátil: sirven para eventos, promociones, equipos, escuelas o souvenirs. La clave está en elegir el sustrato correcto (cinta de poliéster o pulsera PVC con coating), preparar un diseño repetible y controlar la energía térmica real (temperatura/tiempo/presión) para que el color salga vivo y duradero. Aquí tienes el proceso, recetas base, trucos de acabado y cómo producir en serie sin mermas.

1) Elige el material correcto (y por qué)

- Cinta de poliéster para sublimación (interlock fino, raso/satinado o “ribbon”): es la opción más sencilla. El tinte se ancla a la fibra y obtienes tacto cero y buen detalle.

- Pulseras de PVC sublimable (con recubrimiento de poliéster): útiles cuando quieres acabado flexible y resistente a salpicaduras. Exigen menos temperatura para evitar alabeo.

- Cierres: para festival y control de acceso, usa broche autobloqueable (plástico) o remache metálico; para regalos, un nudo corredizo o terminales con mosquetón.

No funciona sublimación directa en algodón: si te urgen cintas de algodón, usa DTF o vinil textil.

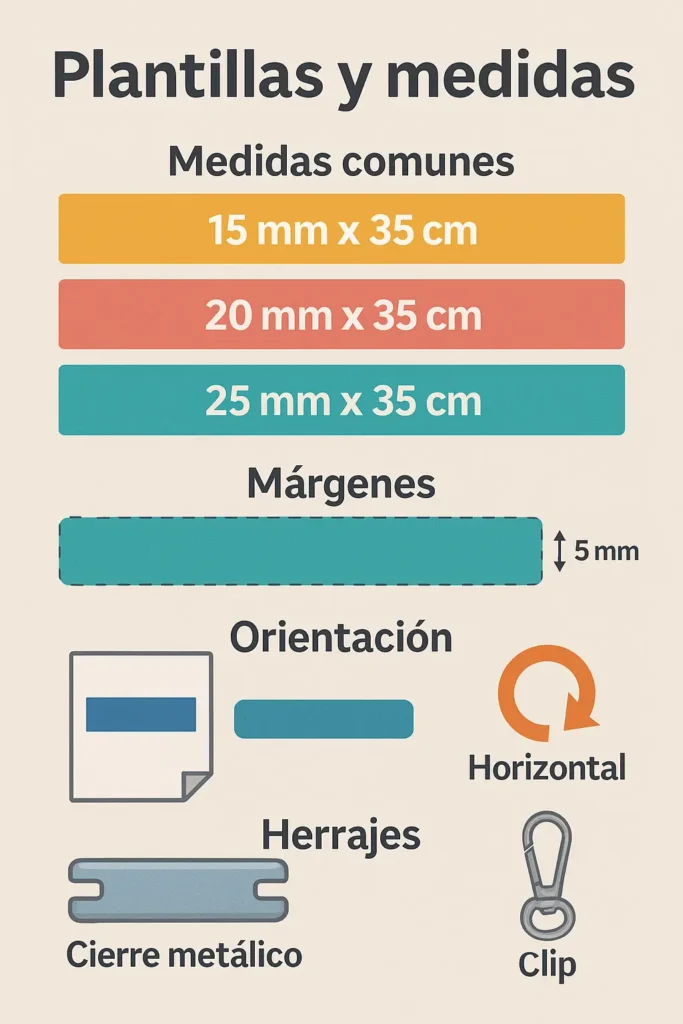

2) Medidas útiles y diseño listo para producción

- Ancho usual: 10, 15 o 20 mm (el más popular).

- Largo estándar: 30–35 cm por pulsera (deja extra para el cierre).

- Plantilla: crea lienzo en sRGB, 300 ppp. Traza módulos del ancho real (p. ej., 200×300 mm si vas a panelizar varias pulseras por hoja) y repite el diseño con sangrado de 1–2 mm por lado.

- Zona segura: deja 1–2 mm de margen lateral para que logos y textos no “se coman” con el sellado térmico de bordes.

- Tipografía: prioriza legibilidad (sans o slab), tracking generoso y contraste alto.

- Repetición: si la pulsera puede girar, repite el logotipo cada 4–6 cm para que siempre se vea.

3) Flujo de color que evita sustos

Trabaja en sRGB y deja que la aplicación gestione el color con tu perfil ICC (tinta+papel+impresora). En el driver, desactiva correcciones (evitas doble perfilado y dominantes raras). Recuerda que el impreso en papel se ve pálido: evalúa después de transferir.

4) Impresión y panelización (para ganar velocidad)

- Papel: 90 g/m² para artes normales; sube a 100–120 g/m² si llevas fondos sólidos (libera mejor la tinta).

- Panelizar: en A4 puedes acomodar 8–12 pulseras de 20 mm con separaciones de 3–5 mm. Etiqueta cada fila (modelo/talla) para no mezclar.

- Secado: deja las hojas 2–3 min antes de transferir.

5) Preparación antes de la plancha

- Corte previo: precorta tiras de poliéster a 32–35 cm. Mantén los cantos rectos para alinear más fácil.

- Limpieza: pasa lint roller a la tira (pelusas generan puntitos blancos).

- Fijación: centra la cinta sobre la impresión y sujeta con cinta térmica muy fina en los extremos. Si tu taller lo permite, usa papel tack (ligero adhesivo) para cero desplazamientos.

6) Recetas base (ajusta a tu equipo real)

A) Cinta de poliéster (raso/interlock)

- 185–195 °C × 40–60 s · presión media-baja.

- Si el color sale tímido, suma +10–15 s o +5 °C.

- Si ves brillos/marca del borde del papel, baja −5 °C o la presión, y rasga el canto del papel (en vez de corte recto) para difuminar.

B) Pulseras de PVC sublimable

- Empieza suave: 170–180 °C × 45–60 s · presión ligera.

- Si aparece alabeo (curvado), reduce −5 °C o usa un “sandwich” rígido: placa delgada de aluminio + lámina de silicón arriba/abajo para repartir presión.

- Color tímido: +10 s (cuida no pasarte o se deforman).

Herramienta clave: verifica temperatura real de la plancha con termómetro de contacto; muchas pantallas mienten ±5–10 °C.

7) Transferencia paso a paso (limpio y repetible)

- Preprensa 5–8 s (poliéster) para expulsar humedad y asentar. En PVC no preprenses.

- Coloca la tira + impresión con papel protector arriba/abajo.

- Cierra con la presión indicada. No muevas la pieza.

- Retira en vertical (sin arrastrar) para evitar ghosting.

- Enfría plano 10–20 s (PVC, bajo una placa fría para minimizar curvado).

8) Acabados que hacen la diferencia

- Sellado de bordes: en poliéster, usa cortadora caliente o pasa ligeramente un encendedor controlado para evitar deshilachar. Haz pruebas; no acerques demasiado para no oscurecer.

- Terminales/cierres: para pulseras de regalo, coloca terminal metálico y broche; para eventos, clip autobloqueable (no reutilizable).

- Doble cara: si deseas impresión por ambas caras en poliéster, imprime 2 tiras espejo y transfierelas por cada lado (misma receta) o usa una impresión “sandwich” si tu papel no ensucia. En PVC, evita doble cara a menos que el fabricante lo permita.

9) Producción en serie (balance entre calidad y tiempo)

- Lotes: arma una guía de posicionamiento (marcas en el teflón o una plantilla de MDF con ranuras de 20 mm); coloca 6–10 tiras por ciclo.

- Ritmo: mientras una hornada se transfiere, monta la siguiente; el objetivo es ciclo continuo sin esperas.

- Pieza patrón: guarda 1–2 pulseras por lote con la receta anotada (T/tiempo/presión, papel, tinta, tela). Te ahorra discusiones y ayuda a igualar reimpresiones.

10) Errores comunes y su arreglo rápido

- Ghosting (sombra/doble borde): el papel se movió al abrir.

Solución: más cinta térmica, retiro vertical, papel tack si es posible. - Bordes pálidos o línea de “marco”: humedad o presión excesiva.

Solución: preprensa (solo poliéster), rasga el borde del papel, baja un punto la presión. - Color apagado: energía térmica insuficiente o papel de baja liberación.

Solución: +5 °C o +10–15 s y usa 100–120 g/m² en fondos sólidos. - PVC deformado: temperatura/tiempo altos o presión irregular.

Solución: baja −5–10 °C, usa sandwich rígido y enfría plano. - Texto poco legible: tipografía demasiado fina o bajo contraste.

Solución: cambia a sans de trazo medio, sube contraste y repite el logotipo varias veces.

11) Costeo y packs (idea rápida para vender)

- Panelización: de una hoja A4 puedes sacar 8–12 tiras (20 mm). Calcula costo por pulsera sumando papel + tinta + cinta + tela + desgaste de plancha.

- Packs: vende en sets de 10/25/50 con personalización de nombres/colores. Para eventos, ofrece combo pulsera + credencial (si ya haces tarjetas PVC).

12) Cuidados para el cliente final

- Lavado a mano y secar a la sombra.

- Evitar cloro o solventes.

- No planchar directamente (poliéster puede brillar).

- En PVC, no exponer a calor extremo prolongado (autos al sol intenso).

Conclusión

Hacer pulseras sublimadas con acabado profesional es cuestión de material correcto + diseño panelizado + transferencia estable. Para poliéster, arranca con 185–195 °C × 40–60 s; para PVC sublimable, 170–180 °C × 45–60 s con presión ligera y enfriado plano. Documenta tu receta y usa pieza patrón: tu color será repetible y tu merma bajará. Con una línea de montaje simple, podrás producir rápido, consistente y rentable.