¿Cómo sublimar tarjetas de PVC?

La sublimación en tarjetas de PVC es ideal para credenciales, membresías, gafetes y tarjetas de acceso con acabado fotográfico. La clave para un resultado profesional es usar PVC sublimable (tarjetas con capa de poliéster o recubrimiento específico) y controlar muy bien la energía térmica para evitar alabeo (deformación), burbujas y pérdida de nitidez. Aquí tienes un flujo paso a paso, receta base, ajustes y soluciones a los errores más comunes.

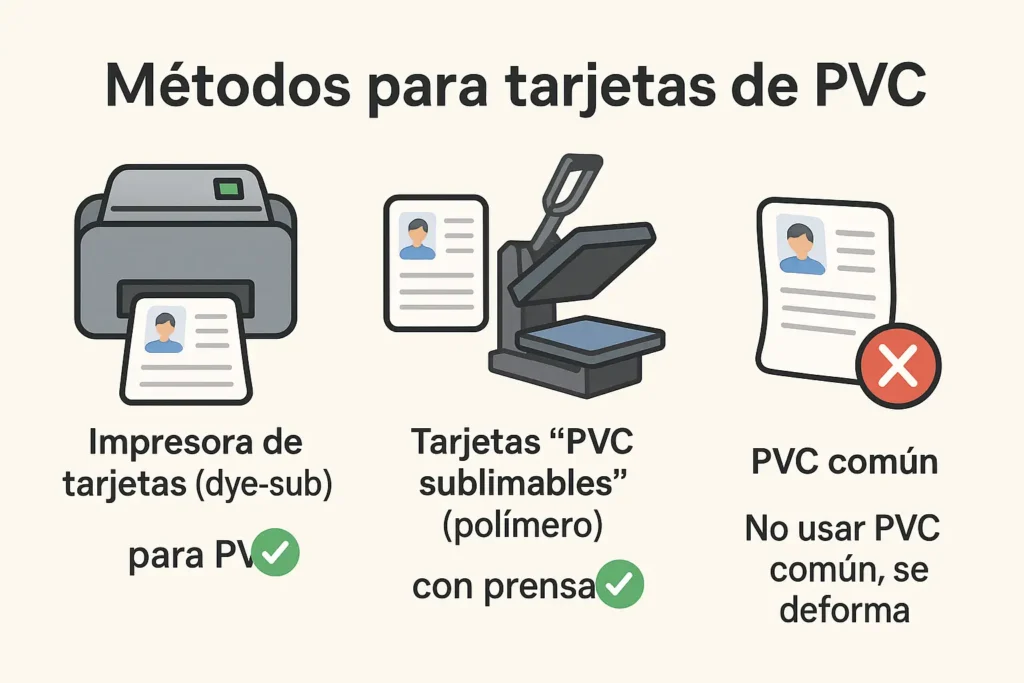

Qué tarjetas sirven (respuesta directa)

No todo PVC es sublimable. Necesitas tarjetas PVC “para sublimación” (CR80, 85.5×54 mm, 0.76 mm) con recubrimiento de poliéster y, muchas veces, una película protectora que se retira antes de prensar. El PVC común, sin coating, no ancla la tinta de sublimación y puede deformarse con el calor.

Equipo e insumos mínimos (lo imprescindible)

- Impresora de inyección compatible con tintas de sublimación (cabezal piezo o equipo dedicado).

- Tintas y papel de sublimación (90 g/m²; en coberturas sólidas, 100–120 g/m²).

- Prensa plana bien calibrada.

- Jig o “sandwich rígido” para mantener la tarjeta perfectamente plana: placa de aluminio (o acero) arriba/abajo + silicón/espuma fina para repartir presión.

- Cinta térmica, guantes resistentes al calor, paño antiestático.

- Gestión de color: diseña en sRGB a 300 ppp y deja que la aplicación gestione el color con tu perfil ICC (driver sin correcciones para evitar doble perfilado).

Receta base y ajustes (punto de partida fiable)

- Temperatura/tiempo/presión iniciales: 180 °C × 60–70 s · presión ligera a media.

- Si observas alabeo o bordes redondeados: baja a 170 °C y sube a 80–90 s; mantén presión ligera y usa sandwich rígido.

- Si el color sale tímido: añade +10–15 s o +5 °C (verifica que el contacto siga plano).

- Si aparecen manchas/áreas “quemadas”: resta −10–15 s o −5 °C y revisa que el jig no concentre “hot spots”.

Recordatorio: el PVC es sensible al calor. El jig (aluminio + silicón) estabiliza la transferencia y evita deformaciones.

Paso a paso: como sublimar tarjetas de pvc

- Diseña e imprime

Crea el arte en sRGB/300 ppp, con 3–4 mm de sangrado. Imprime en espejo sobre papel de sublimación y deja secar 2–3 minutos. - Prepara la tarjeta

Retira la película protectora (si la trae), limpia polvo con paño antiestático. No uses solventes. - Alinea y sujeta

Centra la impresión sobre la tarjeta; fija con dos tiras pequeñas de cinta térmica en lados opuestos (no uses exceso para que no marque). - Arma el jig (de abajo hacia arriba)

Platen de la prensa → papel protector → silicón (2–3 mm) → placa de aluminio delgada → tarjeta con papel (papel arriba) → papel protector → placa de aluminio superior. Así logras presión plana y uniforme. - Transfiere

Cierra a 180 °C × 60–70 s con presión ligera/media. No muevas el sandwich durante el ciclo. - Retira en vertical y enfría plano

Levanta el papel en vertical (sin arrastrar) para evitar ghosting. Coloca la tarjeta bajo peso plano (otra placa fría o libro pesado con papel protector) 30–60 s hasta que enfríe; evita agua fría (choque térmico). - Control de calidad

Revisa nitidez de texto, uniformidad y que la tarjeta siga plana. Si harás doble cara, deja enfriar completamente antes de repetir del otro lado (mismo jig y receta).

Doble cara sin sorpresas

- Secuencia: primero cara A, enfría plano, luego cara B.

- Protección: coloca papel protector limpio entre tarjeta y placas para que la cara ya sublimada no se marque.

- Alineación: usa marcas de registro o gabarito para consistencia en lotes.

Calidad de imagen y color (lo que más impacta al ojo)

- ICC y flujo correcto: que solo la app gestione el color con tu perfil; el driver en sin correcciones.

- Negros profundos y microtexto: sube ligeramente contraste en sombras y evita sobreenfoque (halo).

- Coberturas sólidas: prefiere papel 100–120 g/m² para mejor liberación y evitar “nubes”.

Errores comunes (y cómo corregirlos rápido)

- Alabeo/curvado: exceso de temperatura/tiempo o falta de jig.

Solución: usa sandwich rígido, baja −5–10 °C o −10–15 s y enfría prensando plano. - Burbujas o “piel de naranja”: humedad o presión irregular.

Solución: trabaja en ambiente seco, usa silicón para repartir presión y evita preprensas largas. - Ghosting (doble sombra): micromovimiento al abrir.

Solución: más cinta térmica, retiro vertical y mantén el sandwich estable. - Marcas de cinta o borde: exceso de cinta o presión alta.

Solución: cinta mínima y presión ligera con placas lisas. - Colores lavados: energía térmica insuficiente o papel de baja liberación.

Solución: +10–15 s o +5 °C, y/o cambia a papel 100–120 g/m².

Seguridad y compatibilidades (lo que debes saber)

- Magstripe/chip/RFID: solo usa tarjetas sublimables diseñadas para calor con estas tecnologías. El calor puede desmagnetizar o dañar chips si no son heat-safe.

- Ventilación: trabaja en área ventilada; evita sobrecalentar PVC.

- Limpieza: usa paños suaves; no rasques la superficie.

- Tamaño y espesor: estándar CR80 (0.76 mm); si usas otros espesores, ajusta presión y considera placas que repartan mejor el contacto.

Checklist de producción (antes de hacer 50 piezas)

- Tarjetas PVC sublimables y sin película (ya retirada).

- Papel/tinta consistentes + ICC correcto (la app gestiona color).

- Jig armado (aluminio + silicón) y temperatura real verificada con termómetro de contacto.

- Prueba de 2–3 tarjetas para fijar receta y guardar pieza patrón.

- Enfriado plano tras cada transferencia (peso/placa fría).

Conclusión

Para sublimar tarjetas de PVC con acabado nítido y perfectamente planas, utiliza PVC con coating de poliéster, jig rígido y una receta inicial de 180 °C × 60–70 s, presión ligera/media. Ajusta a tu equipo: si ves alabeo, baja a 170 °C y extiende tiempo. Gestiona color con ICC, retira en vertical y enfría prensado y plano. Con este método, tus credenciales y membresías se verán profesionales, durables y consistentes en cada lote.